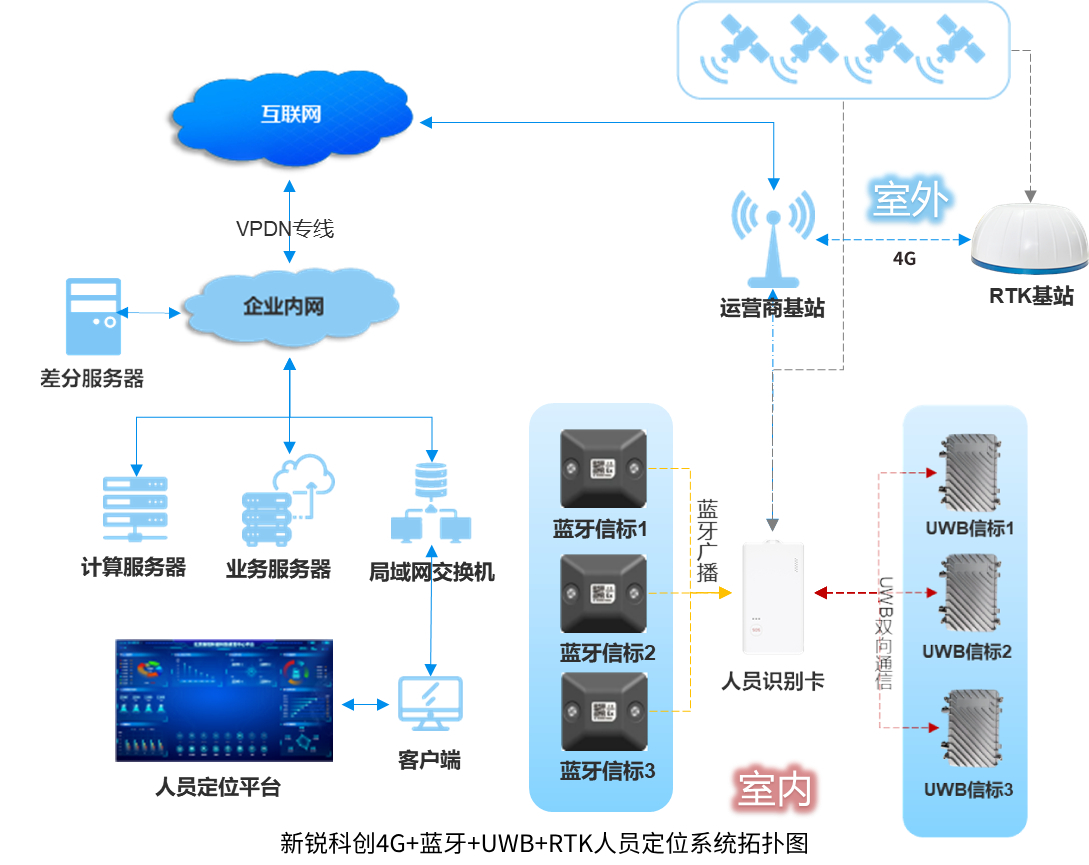

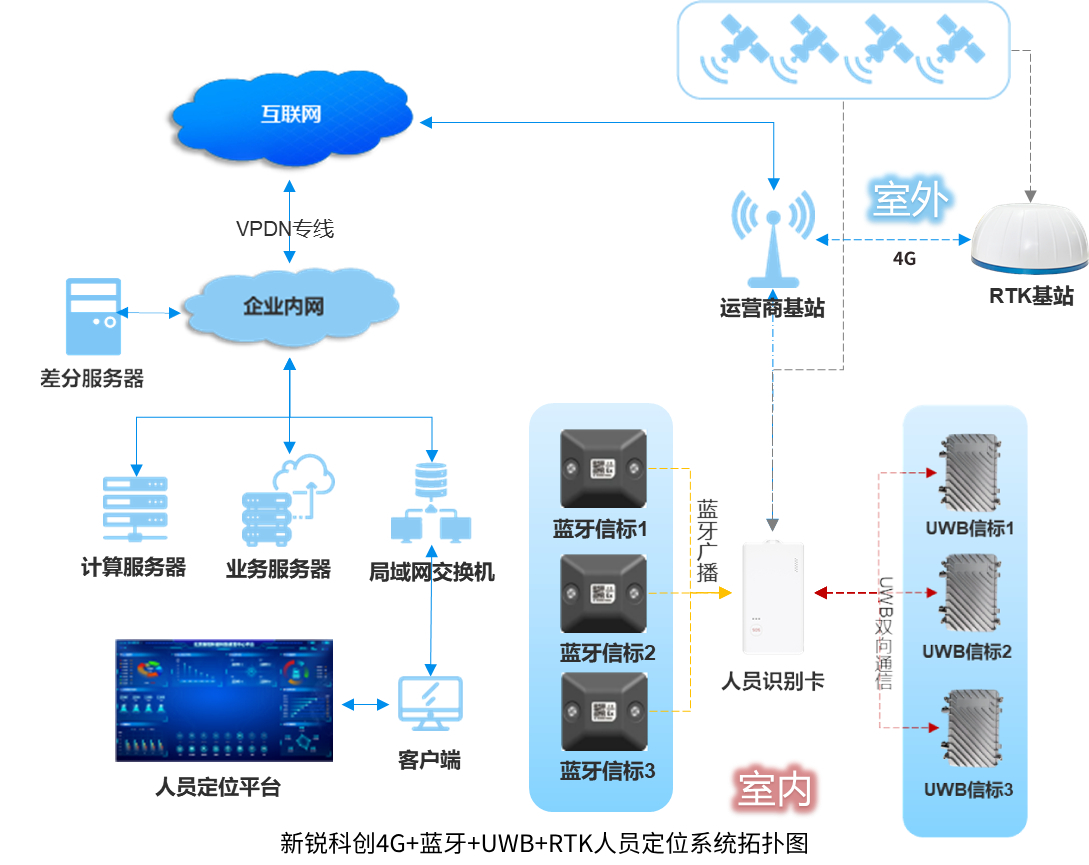

在制造業(yè)智能化轉(zhuǎn)型的進程中,橡膠廠作為典型的流程型工業(yè)場景,其生產(chǎn)環(huán)境的復(fù)雜性、作業(yè)流程的危險性對人員安全管理和生產(chǎn)效率提升提出了嚴苛要求。人員定位系統(tǒng)作為工業(yè)物聯(lián)網(wǎng)的核心應(yīng)用之一,通過實時掌握人員動態(tài)、規(guī)范作業(yè)行為、優(yōu)化應(yīng)急響應(yīng),成為橡膠廠安全生產(chǎn)與高效運營的重要支撐。新銳科創(chuàng)推出的RTK+UWB+藍牙融合定位系統(tǒng),憑借多技術(shù)協(xié)同的優(yōu)勢,完美適配橡膠廠的復(fù)雜場景,成為行業(yè)優(yōu)選方案。

一、橡膠廠對人員定位系統(tǒng)的剛性需求

橡膠廠的生產(chǎn)流程涵蓋原料加工、煉膠、硫化、成型等多個環(huán)節(jié),作業(yè)環(huán)境具有顯著特殊性,對人員管理的精準性、安全性需求突出:

環(huán)境復(fù)雜性高

廠區(qū)既包含開闊的原料堆場、成品倉庫等室外區(qū)域,也有密閉的煉膠車間、硫化車間等室內(nèi)空間,部分場景還涉及地下管道廊、高空作業(yè)平臺等特殊區(qū)域,傳統(tǒng)單一定位技術(shù)難以實現(xiàn)全場景覆蓋。

安全風(fēng)險密集

生產(chǎn)過程中存在高溫、高壓、有毒氣體、機械傷害等多重風(fēng)險,需對人員進入危險區(qū)域的行為進行實時管控。

人員流動性強

一線操作工人、設(shè)備檢修人員、技術(shù)巡檢人員、外來訪客等不同群體在廠區(qū)內(nèi)交叉作業(yè),人員活動軌跡復(fù)雜,傳統(tǒng)點名、打卡等管理方式難以實時掌握動態(tài),易出現(xiàn)監(jiān)管盲區(qū)。

應(yīng)急響應(yīng)要求高

若發(fā)生設(shè)備泄漏、火災(zāi)、人員被困等緊急情況,需快速定位受困人員位置、判斷周邊人員分布,為救援行動提供精準指引,任何延遲都可能導(dǎo)致事故后果擴大。

這些特性決定了橡膠廠亟需一套能夠適應(yīng)多場景、滿足高安全標準、支持動態(tài)管理的人員定位系統(tǒng),而單一技術(shù)方案(如純GPS、單一藍牙)因場景適配性不足,難以滿足全面需求。

二、新銳科創(chuàng)RTK+UWB+藍牙融合定位系統(tǒng)的技術(shù)適配性

新銳科創(chuàng)融合定位系統(tǒng)創(chuàng)新性地將RTK、UWB、藍牙三種技術(shù)深度融合,通過智能切換與數(shù)據(jù)互補,實現(xiàn)對橡膠廠全場景的精準覆蓋:

三種技術(shù)并非簡單疊加,而是通過系統(tǒng)內(nèi)置的智能場景識別算法實現(xiàn)無縫切換:當(dāng)人員從室外原料場進入煉膠車間時,系統(tǒng)自動從RTK定位切換至UWB定位;進入辦公樓區(qū)域時,平滑過渡至藍牙定位。技術(shù)切換過程中,通過數(shù)據(jù)融合算法消除誤差,確保定位信息連續(xù)、穩(wěn)定,避免因場景轉(zhuǎn)換導(dǎo)致的軌跡斷裂。

三、系統(tǒng)核心功能與橡膠廠管理價值

三、系統(tǒng)核心功能與橡膠廠管理價值

1、安全管控:構(gòu)建全流程風(fēng)險防線

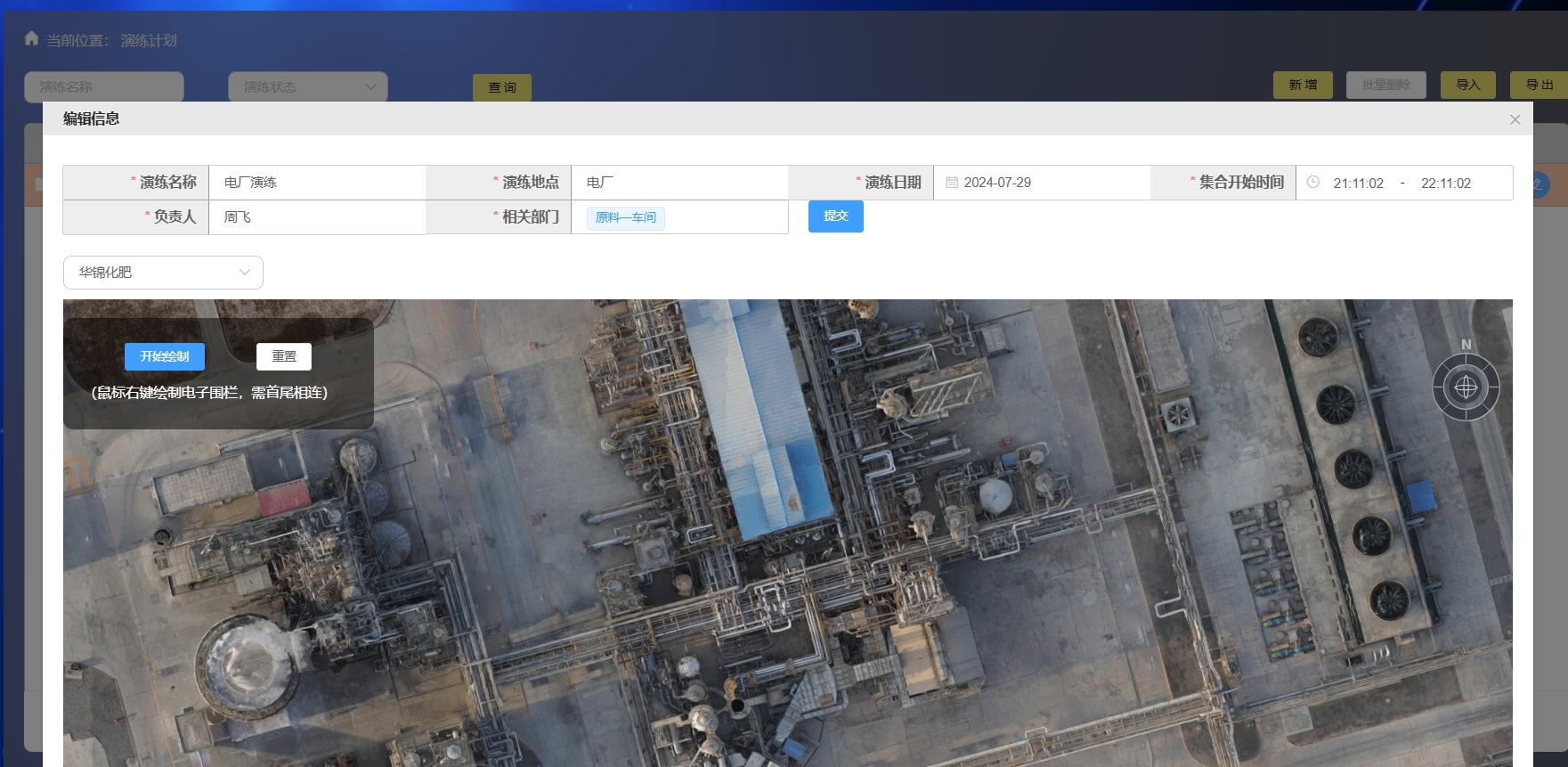

分級區(qū)域權(quán)限管理

系統(tǒng)可根據(jù)橡膠廠各區(qū)域的危險等級設(shè)置電子圍欄,為不同工種人員分配差異化權(quán)限。當(dāng)無權(quán)限人員試圖進入危險區(qū)域時,系統(tǒng)立即觸發(fā)報警,提醒管理人員及時處理,阻止違規(guī)行為。

靜態(tài)異常預(yù)警

若人員在危險區(qū)域內(nèi)長時間靜止,系統(tǒng)通過分析定位數(shù)據(jù)判斷異常狀態(tài),自動觸發(fā)緊急報警,同時顯示人員位置,便于救援人員快速制定救援方案。

2、生產(chǎn)管理:提升流程協(xié)同效率

人員動態(tài)調(diào)度

管理人員通過平臺實時查看各車間、各崗位的人員分布情況,當(dāng)某一環(huán)節(jié)出現(xiàn)人員缺口(如煉膠車間設(shè)備突發(fā)故障需增派檢修人員)時,可快速定位附近待命人員,下發(fā)調(diào)度指令,縮短響應(yīng)時間,減少生產(chǎn)中斷。

作業(yè)軌跡追溯

系統(tǒng)自動記錄人員在各區(qū)域的停留時間、移動路徑,形成可追溯的電子檔案。這一功能可用于驗證巡檢人員是否按規(guī)定路線完成設(shè)備檢查,確保質(zhì)量管理體系落地,同時為生產(chǎn)事故后的原因追溯提供數(shù)據(jù)支持。

3、一鍵報警與精準定位

定位終端內(nèi)置緊急報警按鈕,當(dāng)遭遇突發(fā)情況時,人員可一鍵觸發(fā)報警,系統(tǒng)迅速顯示報警位置,為救援決策提供數(shù)據(jù)支持。

4、系統(tǒng)兼容性與部署優(yōu)勢

新銳科創(chuàng)融合定位系統(tǒng)采用模塊化架構(gòu)設(shè)計,具備強大的兼容性與靈活部署特性,完美適配橡膠廠的實際需求:

多終端形態(tài)適配

提供胸卡式、安全帽集成式等多種定位終端,可根據(jù)不同崗位需求選擇。

工業(yè)級環(huán)境耐受

所有設(shè)備均采用防塵、防水、抗腐蝕設(shè)計,可耐受橡膠廠車間內(nèi)的高溫、粉塵、化學(xué)氣體等惡劣環(huán)境,確保長期穩(wěn)定運行,減少維護成本。

輕量化部署與擴展

RTK基準站可安裝于廠區(qū)制高點(如倉庫屋頂、信號塔),無需大規(guī)模布線;UWB基站采用壁掛或吸頂安裝,適合車間內(nèi)復(fù)雜布局;藍牙信標通過磁吸方式固定,部署靈活。系統(tǒng)支持按需擴展,可隨著廠區(qū)擴建或生產(chǎn)流程調(diào)整增加設(shè)備,保護前期投入。

數(shù)據(jù)安全與合規(guī)

定位數(shù)據(jù)采用加密傳輸與存儲,嚴格遵循工業(yè)數(shù)據(jù)安全標準,同時支持與橡膠廠現(xiàn)有管理系統(tǒng)對接,實現(xiàn)數(shù)據(jù)互通與功能聯(lián)動,避免信息孤島。

四、選擇新銳科創(chuàng)融合定位系統(tǒng)的核心價值

在橡膠廠人員定位場景中,新銳科創(chuàng)RTK+UWB+藍牙融合定位系統(tǒng)的核心優(yōu)勢在于:

場景覆蓋的完整性

通過三種技術(shù)的協(xié)同,真正實現(xiàn)從室外到室內(nèi)、從普通區(qū)域到高危車間、從地面到高空平臺的全場景無死角定位,解決了單一技術(shù)在復(fù)雜環(huán)境下的局限性。

安全管理的前瞻性

不僅滿足“事后追溯”的基礎(chǔ)需求,更通過實時預(yù)警、權(quán)限管控實現(xiàn)“事前預(yù)防”“事中干預(yù)”,將安全管理從被動應(yīng)對升級為主動防控。

工業(yè)場景的深度適配

系統(tǒng)設(shè)計充分考慮橡膠廠的生產(chǎn)特性,從設(shè)備防護等級到功能模塊配置,均以工業(yè)級標準打造,避免“通用型系統(tǒng)”在特殊場景下的適配不足問題。

對于橡膠廠而言,人員定位系統(tǒng)已不再是單純的“安全工具”,更是提升生產(chǎn)協(xié)同效率、降低管理成本、推動智能化轉(zhuǎn)型的核心支撐。新銳科創(chuàng)融合定位系統(tǒng)憑借技術(shù)先進性與場景適配性,為橡膠廠構(gòu)建了“安全可控、管理精準、響應(yīng)快速”的人員管理體系,成為助力企業(yè)實現(xiàn)安全生產(chǎn)與高效運營的優(yōu)選方案。